کلاس فلنج چیست

کلاس فلنج نشاندهنده میزان فشار کاری و مقاومت فلنج در برابر فشار است. این کلاسها به گونهای طراحی شدهاند که در شرایط مختلف محیطی و فشاری عملکرد مناسبی داشته باشند. استانداردهای بینالمللی مانند ANSI، ASME، DIN، EN و ISO این کلاسها را تعیین میکنند.

انواع فلنج ها براساس استاندارد ها و معیار های مختلفی رده بندی می شوند. یکی از معیارهای مهم برای دستهبندی فلنجها، انواع کلاس فلنج است. درجه بندی یا کلاس فلنج کلاس فلنج، نشاندهنده حداکثر فشار و دمایی است که فلنج میتواند در برابر آن مقاومت کند.

آشنایی با همه محصولات و تولیدات شرکت پترو آرتان پارت

کلاس فلنج ها، بر چه اساسی ثبت می شوند؟

در این مقاله می خواهیم به طور ویژه تری در رابطه با کلاس فلنج ها توضیح دهیم. در مقالات گذشته نیز به ذکر کلاس های فلنج پرداخته ایم اما، در این مقاله مطالب دقیق تری را در مورد آن ذکر می نماییم.

به طور کلی کلاس فلنج ها، گاهی به عنوان فشار کاری فلنج ها نیز شناخته می شوند. لذا بر اساس استاندارد های صنعتی مختلف نظیر استاندارد ASME (American Society of Mechanical Engineers)، ANSI (American National Standards Institute) و DIN (Deutsches Institut für Normung) ثبت می شوند. این استاندارد ها معمولاً ابعاد، فشار کاری، دما و مواد مورد استفاده برای ساخته شدن فلنج ها را تعیین می نمایند.

به عنوان مثال، وقتی می گویی که یک فلنج با کلاس 150 در استاندارد ASME است، به این معنا می باشد که آن فلنج می تواند تحمل فشار های مشخص و دما های خاصی را داشته باشد. بنابراین، ثبت کلاس فلنج ها، بر اساس پارامتر ها و مشخصات فنی آن ها انجام می شود.

برای خرید فلنج و سفارش تولید فلنج با کلاس های مختلف با کارشناسان ما تماس بگیرید.

انواع کلاس فلنج و تفاوت آنها

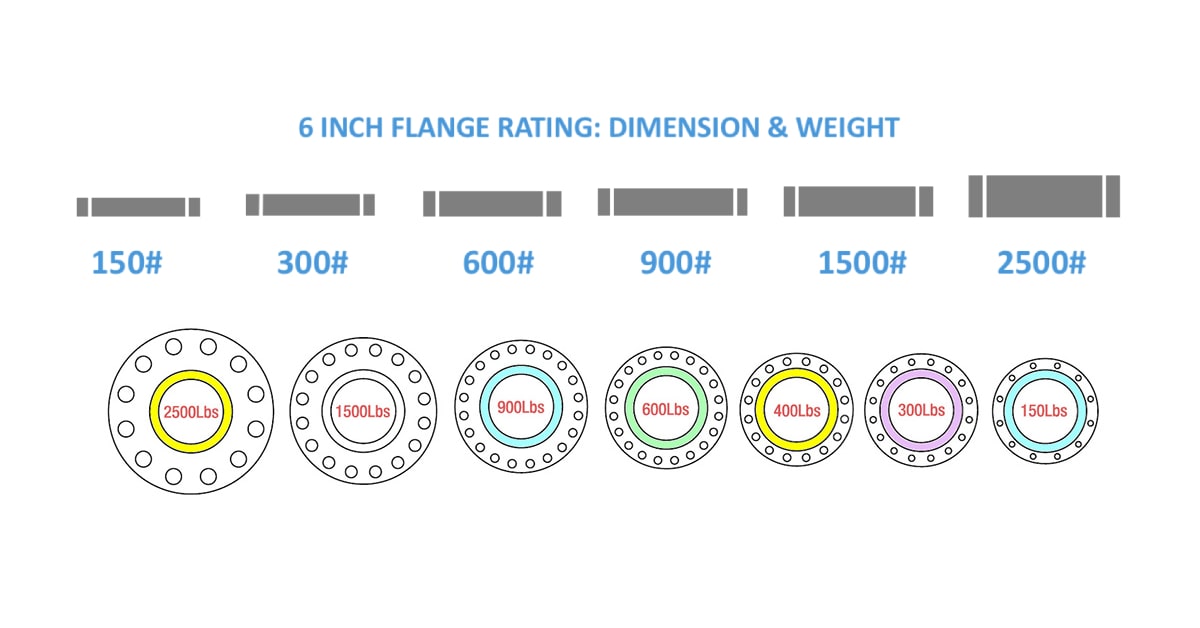

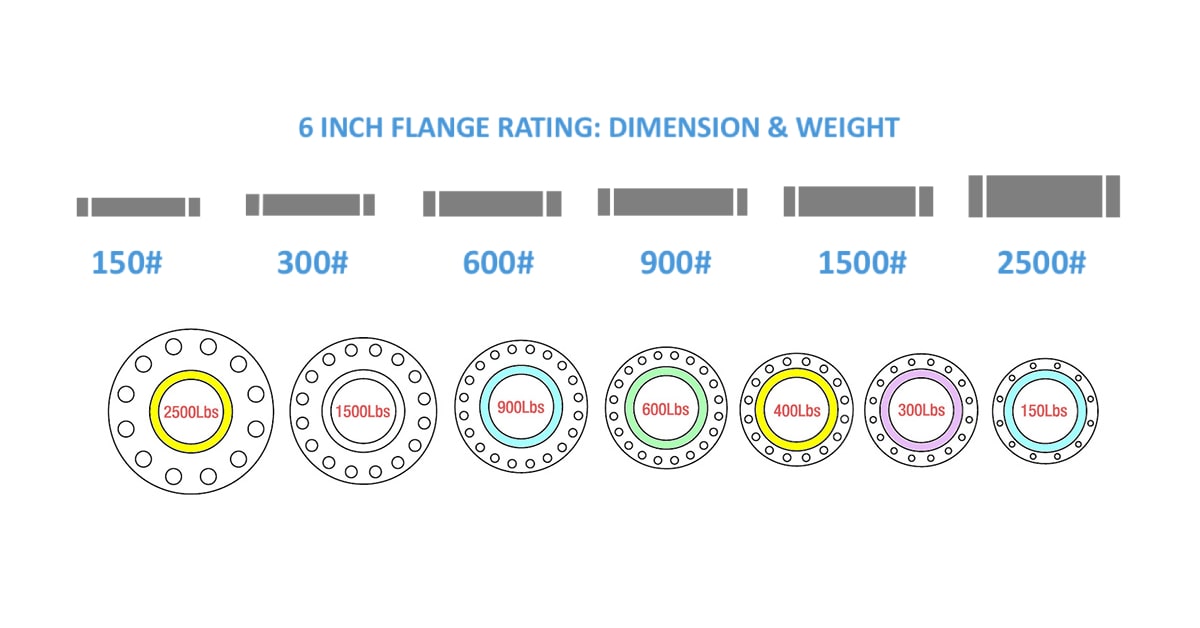

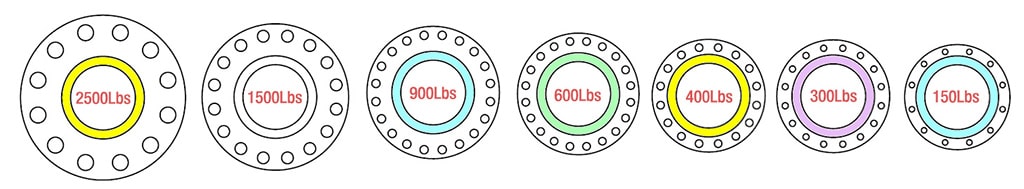

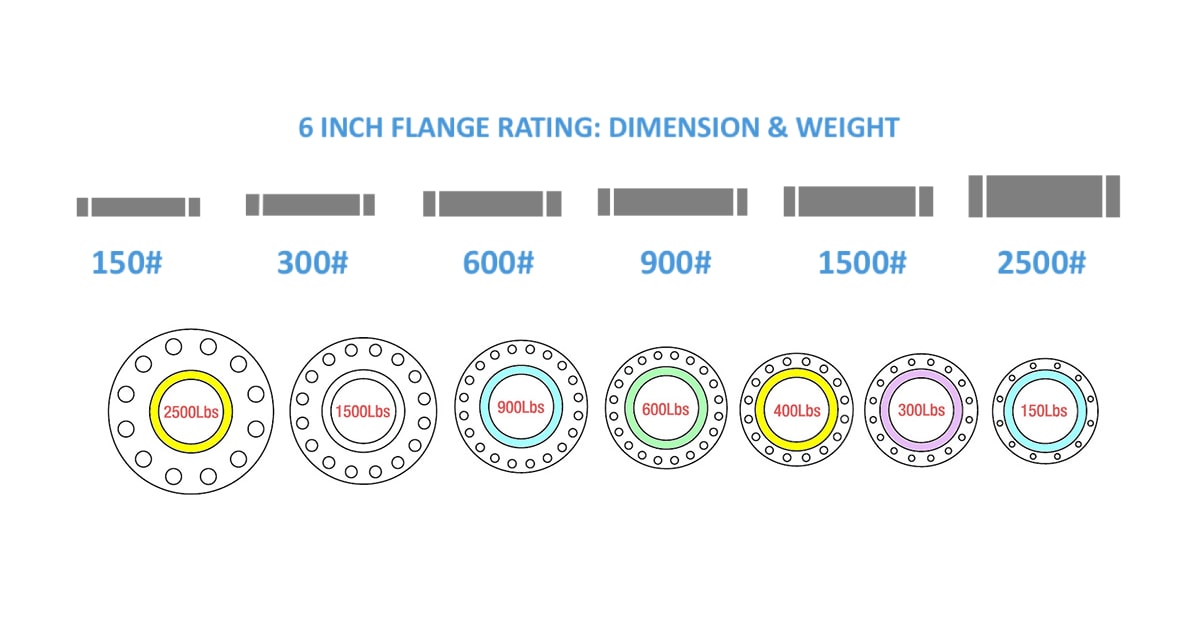

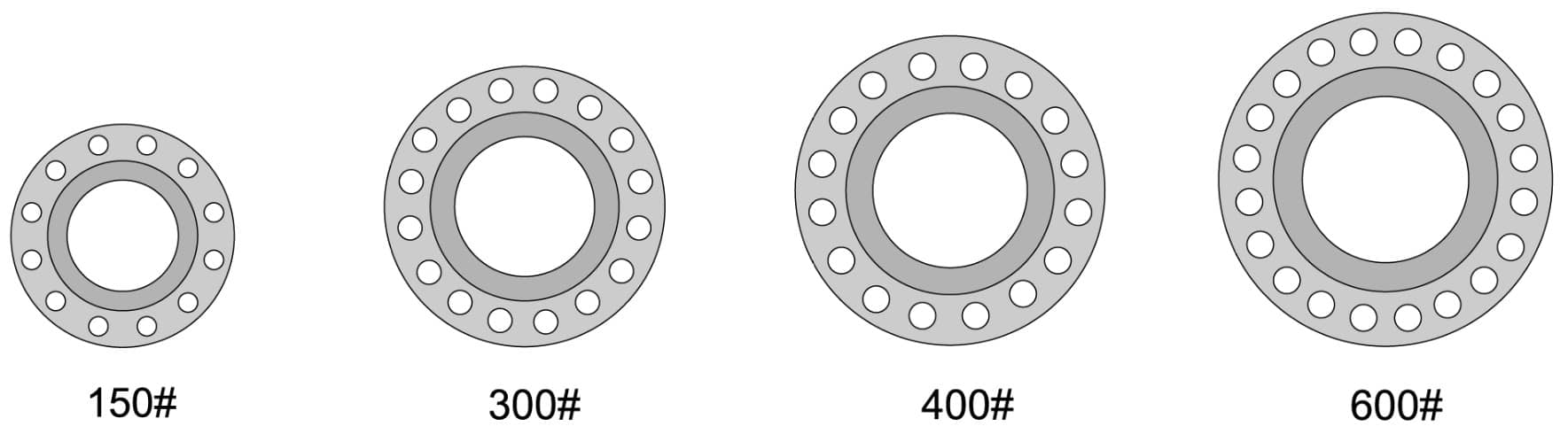

فلنج کلاس 150، کلاس 300، کلاس 400، 600، 900، 1500 و 2500 از مهم ترین و رایج ترین و پرکاربردترین انواع کلاس بندی فلنج به حساب می آید. کلاس فلنج ها به طور عمده بر اساس فشار کاری و دمای محیط تعیین می شوند. در استاندارد های مختلف مانند ASME و ANSI، این کلاس ها با اعداد مختلفی نمایش داده می شوند. لذا هرکدام از آن ها نشاندهنده ی تحمل فشار ها و دما های مختلف و مخصوصی هستند.

انواع کلاس فلنج ها عبارتند از:

- کلاس 150: این کلاس برای فشارهای کمتر و محیطهای کمخطر استفاده میشود.

- کلاس 300: این کلاس برای فشارهای متوسط و محیطهای با خطرات متوسط مناسب است.

- کلاس 600: این کلاس برای فشارهای بالا و محیطهای با خطرات بالا استفاده میشود.

- کلاس 900: این کلاس برای فشارهای بسیار بالا و محیطهای با خطرات بسیار بالا طراحی شده است.

- کلاس 1500: این کلاس برای فشارهای بالا و محیطهای با خطرات بالا مناسب است.

- کلاس 2500: این کلاس برای فشارهای بسیار بالا و محیطهای با خطرات بسیار بالا طراحی شده است.

تفاوت های بین این کلاس ها در تحمل فشار ها، دما ها، ضخامت و ساختار فلنج ها می باشد. لذا باید گفت که هر کلاس دارای محدوده ای مشخص از فشار و دما بوده که بر اساس آن طراحی می شوند.

کلاسهای فشاری مختلف (بر حسب پوند بر اینچ مربع یا PSI)

استاندارد ANSI/ASME B16.34 برای تعیین فشار قابل تحمل شیرآلات و تجهیزات در دماهای مختلف طراحی شده است. این استاندارد مشخصات و محدودیتهای فشاری را بر اساس مواد و کلاسهای فشاری مختلف تعریف میکند. در ادامه، کلاسهای فشاری رایج برای دماهای مختلف طبق استاندارد ANSI/ASME B16.34 را ارائه میدهیم.

کلاسهای استاندارد شامل کلاسهای 150، 300، 600، 900، 1500 و 2500 هستند و هرکدام در دماهای متفاوت، فشار خاصی را میتوانند تحمل کنند. این فشارها به مواد ساختاری نیز بستگی دارند (مانند فولاد کربنی، فولاد ضد زنگ و غیره).

در ادامه جدولی به طور کلی نشان میدهد که فشار قابل تحمل در هر دما برای فولاد کربنی در کلاسهای فشاری مختلف چگونه است:

|

کلاس فشار (Pressure Class) |

دمای کاری (°F) |

ماکزیمم فشار قابل تحمل (psi) |

|

کلاس 150 |

100 | 285 |

| 200 |

260 |

|

| 300 | 230 | |

| 400 |

200 |

|

| 500 | 170 | |

| کلاس 300 | 100 |

740 |

| 200 | 675 | |

| 300 |

655 |

|

| 400 | 635 | |

| 500 |

600 |

|

|

کلاس 600 |

100 | 1480 |

| 200 |

1350 |

|

| 300 | 1275 | |

| 400 |

1200 |

|

| 500 | 1125 | |

| کلاس 900 | 100 |

2220 |

| 200 | 2035 | |

| 300 |

1915 |

|

| 400 | 1800 | |

| 500 |

1685 |

|

|

کلاس 1500 |

100 | 3705 |

| 200 |

3380 |

|

| 300 | 3185 | |

| 400 |

3000 |

|

| 500 | 2810 | |

| کلاس 2500 | 100 |

6170 |

| 200 | 5630 | |

| 300 |

5315 |

|

| 400 |

5000 |

|

| 500 |

4685 |

توضیحات:

- این اعداد برای فولاد کربنی هستند و ممکن است برای مواد دیگر مانند فولاد ضد زنگ یا آلیاژهای خاص متفاوت باشند.

- با افزایش دما، توان تحمل فشار کاهش مییابد.

- انتخاب مناسب کلاس فشار و جنس تجهیزات بستگی به دمای عملیاتی و فشاری دارد که سیستم نیاز دارد تحمل کند.

نحوه ی تشخیص کلاس فلنج

برای تشخیص کلاس فلنج، شما باید به نوشته ها یا علائم روی فلنج دقت کنید. نوشته ها و علامت ها معمولاً شامل اطلاعاتی مانند فشار کاری، دمای کاری، مواد مورد استفاده برای ساخت و کلاس فلنج هستند. برخی از این علائم شامل “150”, “300”, “600” و غیره می باشند که بر روی فلنج ها حک شده اند. این علائم مذکور به کلاس فلنج ها اشاره دارند.

از این رو با توجه به این اطلاعات، شما می توانید کلاس فلنج مورد نظر را تشخیص دهید. همچنین، می توانید از استاندارد های مربوط به فلنج استفاده نموده تا اطلاعات دقیق تری در مورد کلاس آن به دست آورید.

کلاس فلنج در استاندارد ANSI

در استاندارد ANSI (American National Standards Institute) نیز، همانند سایر استاندارد ها، کلاس فلنج ها بر اساس فشار کاری و دمای محیط تعیین می شود. این کلاس ها با اعداد مختلفی مشخص شده که هرکدام نشان دهنده ی تحمل فشار ها و دما های مختلفی می باشند. برخی از کلاس های فلنج های ANSI شامل فلنج کلاس 150، فلنج کلاس 300، 600، 900 و 1500 است. این کلاس ها معمولاً با علائمی نظیر “150”, “300”, “600” و غیره بر روی فلنج ثبت شده اند.

کلاس های فشاری فلنج چیست؟

کلاس فشاری فلنج، اصطلاحی است که به تحمل فشار و دما های مختلف توسط فلنج ها اشاره دارد. این کلاس ها معمولاً در استاندارد ها و مشخصات فنی مختلفی مانند ANSI و ASME تعریف می شوند.

هر کلاس فشاری فلنج، نشاندهنده ی توانایی فلنج در تحمل فشار ها و دما های مخصوصی است. کلاس های معمول که برای فلنج ها به کار برده می شوند، نظیر کلاس 150، 300، 600، 900 و غیره هستند. به عبارت بهتر، هر کلاس دارای محدوده ای خاص از فشار و دما است که فلنج مربوطه باید توانایی تحمل آن را داشته باشد. بنابراین، انتخاب کلاس فشاری مناسب برای یک فلنج، بر اساس شرایط عملیاتی مورد نظر از اهمیت بالایی برخوردار است. در واقع نوع استفاده و کاربرد یک فلنج است که مشخص می کند دارای چه کلاسی و چه استانداردی باشد.

انواع کلاس فلنج

انواع کلاس فلنج ها بر اساس استاندارد ها و مشخصات فنی مختلف تعریف می شوند. برخی از انواع معمول کلاس فلنج ها به شرح زیر است:

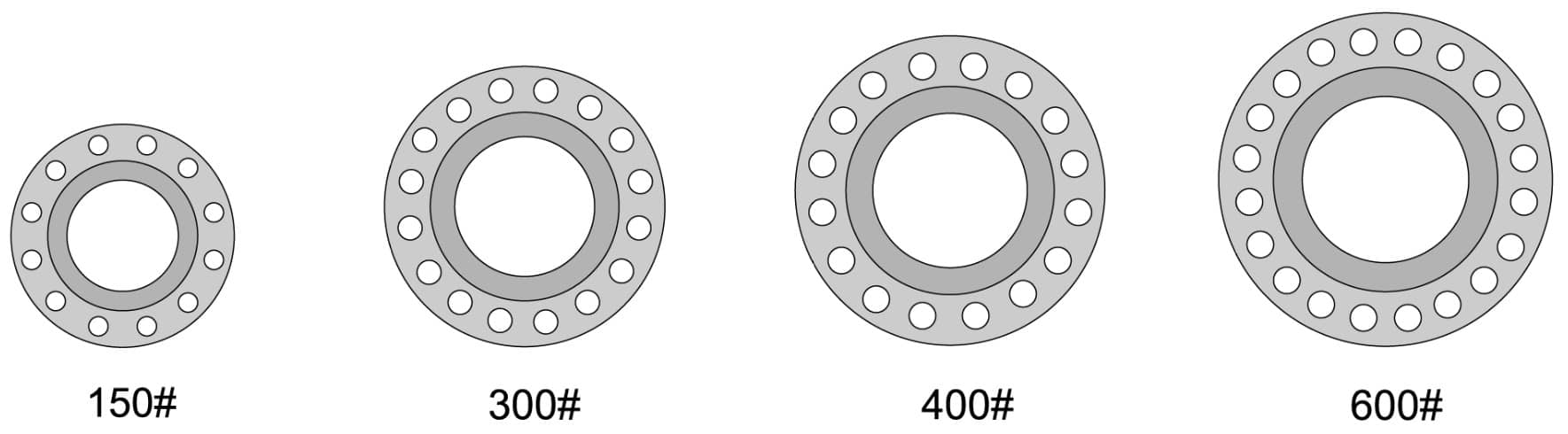

- ANSI/ASME B16.5: این نوع از کلاس فلنج که دارای کاربرد های زیاد می باشد، شامل کلاس 150، کلاس 300، کلاس 600، کلاس 900، کلاس 1500 و کلاس 2500 است.

- ANSI/ASME B16.47: کلاس 150، کلاس 300، کلاس 400، کلاس 600، کلاس 900 و کلاس 1500 نیز جزو این کلاس می باشند.

بر استاندارد ها و مشخصات فنی، انواع دیگری از کلاس فلنج ها نیز وجود دارند، اما معمولاً استاندارد های ANSI/ASME برای فلنج های صنعتی بیشتر استفاده می شوند.

نحوه ی انتخاب پیچ براساس کلاس فلنج

انتخاب پیچ برای نصب یک فلنج بر اساس کلاس فلنج بسیار مهم است. چرا که همین است که باعث می شود اتصال محکم و ایمنی برقرار گردد. برای انتخاب پیچ مناسب، باید مراحل مذکور در ادامه طی شود:

- تعیین کلاس فلنج: ابتدا باید کلاس فلنج را مشخص شود. این اطلاعات بر روی فلنج قابل مشاهده هستند.

- تعیین نوع پیچ: سپس بر اساس کلاس فلنج، باید نوع پیچ را انتخاب نمود. به طور معمول، از پیچ های بولت و مهره استاندارد استفاده می شود.

- محاسبه طول پیچ: طول پیچ باید به گونه ای باشد که بتواند فلنج ها را به صورت محکم به هم بچسباند. لذا طول پیچ باید به اندازه ی ضخامت دو فلنج و یک مهره باشد.

- انتخاب متریال پیچ: نکته ی مهم این است که متریال پیچ باید مقاومت کافی در برابر فشار و دمای کاری فلنج را داشته باشد. در این زمان، معمولاً استفاده از پیچ های فولادی با مقاومت مناسب توصیه می شود.

- رعایت استاندارد ها: همیشه باید از پیچ ها و مهره هایی استفاده نمود که با استاندارد های صنعتی سازگار باشند.

با رعایت این مراحل و انتخاب پیچ مناسب، اتصالی محکم و ایمن برای فلنج ها به وجود خواهد آمد.

رتبه بندی کردن کلاس های فلنج

کلاس فلنج ها بر اساس تحمل فشار های مختلف تعیین می شوند. این کلاس ها معمولاً با اعداد مختلفی مشخص می گردند. رتبه بندی کلاس فلنج ها بر اساس تحمل فشار های مختلف به ترتیب افزایشی از کم به زیاد است. به عبارت دیگر، کلاس های کمتر در برابر فشار کمتری مقاوم بوده و کلاس های بیشتر در برابر فشار بیشتری مقاومت دارند.

به طور کلی، رتبه بندی کلاس فلنج ها، به شرح زیر است:

- کلاس های پایین تر معمولاً برای فشار های پایین تر مناسب هستند.

- کلاس های بالاتر معمولاً برای فشار های بیشتر و کاربرد های صنعتی سنگین تر استفاده می شوند.

به عنوان مثال، کلاس 150 معمولاً برای فشار های کمتر استفاده شده، در حالی که کلاس 2500 برای فشار های بسیار بالا و کاربرد های صنعتی سنگین مناسب می باشد.

نقش متریال در کلاس فلنج ها

متریال، یکی از عوامل مهم در تعیین کلاس فلنج ها است. متریال مورد استفاده در ساخت فلنج ها می تواند تأثیر مستقیمی به روی تحمل فشار و دما های مختلف داشته باشد. در واقع، متریال انتخاب شده برای فلنج می تواند تعیین کننده ی مقاومت، دوام و عمر مفید آن باشد.

متریال های مختلفی، مانند فولاد کربنی، فولاد ضد زنگ، فولاد آلیاژی، فولاد کرم مولیبدن و غیره برای ساخت فلنج ها استفاده می شوند. هر کدام از این متریال ها ویژگی های مختلفی از جمله مقاومت در برابر فشار و دما، مقاومت در برابر خوردگی و فرسایش و قابلیت جوشکاری دارند.

بسته به شرایط عملیاتی مورد نظر، انتخاب متریال مناسب می تواند به بهبود کارایی و ایمنی سیستم کمک کند. برای مثال، در مواردی که دما و فشار بالا و یا شرایط خوردگی بالا وجود دارد، استفاده از متریال هایی با مقاومت بالا بسیار مهم است. در هر صورت، انتخاب متریال باید با استاندارد ها و مشخصات فنی مربوطه سازگاری داشته باشد.

محاسبه کردن فشار کلاس های فلنج

محاسبه فشار کلاس فلنج ها بر اساس استاندارد های مختلفی صورت میگیرد. به طور کلی شما می توانید از طریق روابط ساده ای به محاسبه ی فشار کلاس فلنج ها بپردازید. برای فلنج های کلاس 150 و 300 معمولاً از روابط زیر استفاده می شود:

- برای فلنج های کلاس 150: فشار (PSI) = فشار (PSIG × 1.96)

- برای فلنج های کلاس 300: فشار (PSI) = فشار (PSIG × 4.88 )

در بالا، واژه ی PSIG به معنای فشار نسبی است، یعنی بیشترین فشاری که فلنج بر حسب فشار جو تحمل می کند. برای محاسبه فشار اصلی بر روی فلنج، از این روابط استفاده می شود. نکته ی مهم در این رابطه این است که استفاده از این روابط، بسته به استاندارد و شرایط خاص مورد استفاده، فرق می کند.

انواع کلاس فلنج چه تاثیری در کاربرد آن دارد؟

کلاس فلنج تأثیر مستقیم و مهمی در کاربرد های صنعتی دارد. برخی از تأثیرات اصلی آن را در ادامه برای شما ذکر نموده ایم:

تحمل فشار و دما: کلاس فلنج بیانگر توانایی فلنج در تحمل نمودن فشار ها و دما های مختلف می باشد. انتخاب کلاس مناسب برای فلنج ها، در شرایط عملیاتی مورد نظر، موجب می شود تا اتصالات ایمن و پایدار فراهم گردند.

انطباق با استاندارد ها: کلاس فلنج بر اساس استاندارد های معتبری مانند ANSI و ASME تعریف می شوند. این استاندارد ها به ما اطمینان می دهند که فلنج ها با نیاز های صنعتی و ایمنی سازگار بوده و مشکلی ایجاد نمی کنند.

انتخاب متریال مناسب: کلاس فلنج می تواند به انتخاب متریال مناسب برای ساخت فلنج ها منجر شود. این امر برای صنایع مختلف از اهمیت بالایی برخوردار می باشد.

کاربرد: کلاس فلنج، بیانگر کاربرد فلنج نیز می باشد. لذا برای کاربرد های خاص مانند صنایع نفت و گاز، کلاس هایی با فشار بالا و دما های بالا انتخاب میشوند. این در حالی است که برای کاربرد های عمومی می توان از کلاس هایی با فشار و دما های پایین تر استفاده نمود.

در کلام آخر، در رابطه با استاندارد و کلاس فلنج ها باید گفت که، انتخاب کلاس فلنج مناسب با توجه به اساس نیاز ها و توقعات صنعت مورد نظر از این قطعه، دارای اهمیت بالایی است. لذا یک انتخاب نادرست ممکن است به عملکرد و ایمنی سیستم ها و تجهیزات صنعتی آسیب بزند.