فلنج فورج چیست؟

فلنج فورج یا Forged Flange یک قطعه فلزی و یکی از انواع فلنج های صنعتی است که از انجماد و فرم دهی گرمایی فلز در فرایند فورجینگ بهدست می آید. این قطعه معمولاً برای اتصال لوله ها یا سیستم های لوله کشی به یکدیگر استفاده می شود.

به طور کلی، فلنج فورج یک قطعه فلزی است که در دمای بالا گرم شده و سپس با استفاده از قالب ها و قطعات فشرده کننده، شکل داده می شود. این فرآیند باعث تقویت و سفت شدن فلز می شود. با این حال به دلیل دمای بالا، قسمت های اضافی فلزی نیز از بین می رود.

فلنج فورج معمولاً برای اتصال لوله ها یا سیستم های لولهکشی به یکدیگر استفاده می شود. به طوری که با یکدیگر جوش می خورند یا با استفاده از پیچ ها و مهره ها به هم متصل می شوند. این فلنج ها برای ایجاد اتصالات قوی، مقاوم و با کیفیت در سیستم های لولهکشی استفاده می گردند.

جهت آشنایی با تجهیزات پایپینگ و تجهیزات تولیدی شرکت پترو آرتان پارت

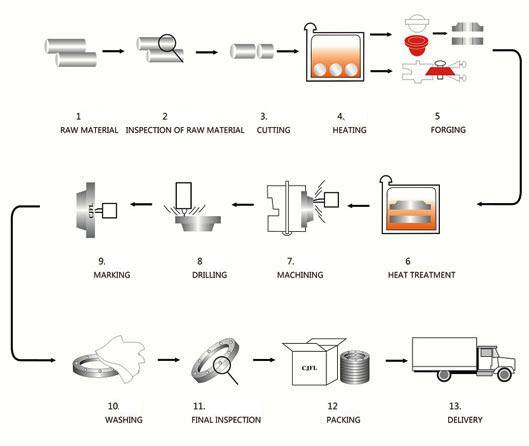

تولید فلنج های فورج

تولید فلنج فورج از طریق چند مرحله ی متوالی انجام می شود. این مراحل به شرح زیر هستند:

- آماده سازی مواد: ابتدا مواد فلزی مناسب برای تولید فلنج انتخاب می شود. این مواد معمولاً می توانند فولاد، استنلس استیل یا آلیاژ های خاصی باشند. سپس مواد را به اندازه مناسب برش می دهند یا به شکل میله هایی با طول مشخص در می آورند.

- گرم کردن: میله های فلزی در دمای بالا گرم می شوند. این دما به میزانی است که فلز قابلیت شکل دهی داشته باشد و اندازه های مورد نیاز فلنج بدست آید.

- فورجینگ: در این مرحله، فلز گرم شده به وسیله قالب ها و دستگاه های فشرده کننده شکل داده می شود. این فرایند باعث تشکیل فلنج با شکل و اندازه دقیق مورد نیاز می شود.

- پایان دهی: بعد از فورج، فلنج ها ممکن است نیاز به پردازش های اضافی مانند حذف خطوط اضافی، برش های دقیق تر و یا تمیز کردن سطح داشته باشند. این مرحله به پایان دهی فلنج معروف است.

- بازرسی و آزمون: فلنج های تولید شده باید مورد بازرسی و آزمون قرار گیرند تا اطمینان حاصل شود که کیفیت و استاندارد های مورد نیاز را دارند. این امر شامل آزمون های غیر مخرب مانند آزمون هسته ای، آزمون فشار هیدرواستاتیک و آزمون های فیزیکی می شود.

- بسته بندی و حمل و نقل: در نهایت، فلنج های تولید شده بسته بندی و آماده حمل و نقل می شوند تا به مقصد نهایی خود ارسال شوند.

فرایند فورج یا فورجینگ چیست؟

فرایند فورج یک فرآیند تولید فلزات است که در آن مواد فلزی به شکلی مشخص شده و به وسیله فشار و حرارت شکل داده می شوند. این فرآیند به منظور ایجاد قطعات با خواص مکانیکی و فیزیکی مطلوب استفاده می شود. مراحل اصلی فرایند فورج به شرح زیر می باشد:

- آماده سازی متریال: مواد فلزی مناسب انتخاب شده و به اندازه مورد نیاز برش داده یا به شکل مشخصی آماده می شوند.

- گرمکردن: مواد فلزی در دمای بالا گرم می شوند تا قابلیت شکل دهی به آن ها افزایش یابد.

- فورج: در این مرحله، مواد فلزی گرم شده تحت فشار وارد قالب می شوند و به شکل مورد نظر فرم داده می شوند. این مرحله می تواند شامل فورجینگ هیدرولیک، فورجینگ گرم یا فورجینگ سرد باشد.

- پایان دهی: بعد از فرایند فورج، قطعات ممکن است نیاز به پردازش های نهایی ، مانند حذف خطوط اضافی یا تمیز کردن سطوح داشته باشند.

- بازرسی و آزمون: قطعات تولید شده باید مورد بازرسی و آزمون قرار بگیرند تا کیفیت و استاندارد های مورد نیاز مورد سنجش قرار بگیرند.

- بسته بندی و حمل و نقل: در نهایت، قطعات تولید شده بسته بندی و حمل و نقل می شوند.

مشخصات فلنج های فورج

مشخصات فنی فلنج فورج، از دیدگاه مختلف، متفاوت است. با این حال معمولاً، این قطعات دارای مشخصات زیر هستند:

- ابعاد: ابعاد فلنج فورج بر اساس استاندارد های مختلفی مانند ASME/ANSI، DIN، EN، JIS و غیره مشخص می شوند. این ابعاد شامل قطر داخلی، قطر بیرونی، ضخامت، قطر سوراخ ها و فاصله بین آن ها می باشد.

- فشار کاری: فلنج فورج باید برای تحمل فشار های مختلفی که در سیستم های لوله کشی وجود دارد، طراحی شود. فشار کاری معمولاً با واحد پاسکال (Pa) یا PSI اندازهگیری می شود.

- مواد ساخت: مواد استفاده شده در تولید فلنج فورج می توانند از جنس های مختلفی مانند فولاد کربنی، استنلس استیل، آلومینیوم و غیره باشند. انتخاب مواد بستگی به شرایط کاری و نیاز های سیستم دارد.

- استاندارد ها: فلنج فورج باید با استاندارد های مربوطه هماهنگ باشد تا اطمینان حاصل شود که دارای کیفیت و اندازه گیری صحیحی است. استاندارد های معمول شامل ASME/ANSI B16.5، DIN، EN، JIS و غیره می شوند.

- نوع اتصال: فلنج فورج می تواند دارای اتصالات مختلفی مانند جوش، پیچ و مهره یا سیستم های مهر و موم باشد، که بستگی به نوع و نیاز سیستم لوله کشی دارد.

ویژگی فلنج فورج

ویژگیهای فلنجهای فورج، معمولا شامل موارد زیر می باشند:

- مقاومت بالا: فلنج های فورج از منجمد شدن و فرم دهی گرمایی فلز در فرایند فورجینگ به دست می آیند که باعث افزایش مقاومت و استحکام آن ها می شود. این ویژگی موجب مقاومت بالاتر در برابر فشار ها و نیرو های خارجی می شود.

- دقت اندازهگیری: فلنج های فورج با استفاده از قالب ها و دستگاه های فشرده کننده به شکل دقیقی شکل داده می شوند که باعث دقت بالای ابعاد و اندازه گیری آن ها می شود.

- استاندارد ها: این فلنج ها بیشتر بر اساس استاندارد های معتبر مانند ASME/ANSI، DIN، EN و غیره تولید می شوند که اطمینان از کیفیت و انطباق با استاندارد های ملی و بین المللی را فراهم می کند.

- گسترده ی استفاده: فلنج های فورج به عنوان اتصالات استاندارد در سیستم های لولهکشی مورد استفاده قرار می گیرند و می توانند در بسیاری از صنایع مانند نفت و گاز، صنایع شیمیایی، پتروشیمی، نیروگاهی، صنایع دریایی و ساختمانی استفاده شوند.

- پایداری در شرایط مختلف: فلنج های فورج معمولاً دارای پایداری بالا در شرایط مختلف مانند دما، فشار و شرایط محیطی مختلف می باشند که از آن ها برای اتصالات مهم و حساس در سیستم های لوله کشی استفاده می شود.

کاربرد فلنج فورج

موارد مصرف رایج انواع فلنج فورج در صنایع مختلف

فلنج های فورج به دلیل ویژگی های خاصی که دارند، در بسیاری از صنایع و سیستم های لولهکشی مورد استفاده قرار می گیرند. برخی از کاربرد ها و موارد مصرف فلنج های فورج به شرح زیر خواهند بود:

- صنایع نفت و گاز: در این صنایع، انواع فلنج فورج برای اتصال لوله ها، شیر ها و تجهیزات دیگر در سیستم های حفاری، تولید، انتقال و پالایش نفت و گاز استفاده می شوند.

- صنایع شیمیایی و پتروشیمی: انواع فلنج فورج در صنایع شیمیایی و پتروشیمی که نیاز به مواد با مقاومت شیمیایی بالا دارند، برای اتصال لوله ها و تجهیزات استفاده می شوند.

- صنایع نیروگاهی: انواع فلنج فورج در نیروگاه ها، برای اتصال لوله ها، شیر ها و تجهیزات دیگر در سیستم های تولید انرژی مانند بخار، آب، و گاز استفاده می شوند.

- صنایع دریایی: انواع فلنج فورج در ساخت و تعمیر کشتی ها، ناوگان دریایی و سازه های دریایی دیگر، برای اتصال لوله ها و سیستم های لوله کشی استفاده می شوند.

- صنایع ساختمانی: انواع فلنج فورج در ساخت و ساز ساختمان ها و سازه های مختلف، برای اتصال لوله ها، تجهیزات HVAC (گرمایش، تهویه، و تهویه مطبوع) و سیستم های آب و فاضلاب استفاده می شوند.

- صنایع معدنی: انواع فلنج فورج در استخراج و فرآوری مواد معدنی، برای اتصال لوله ها و تجهیزات مورد استفاده قرار می گیرند.

به طور کلی، فلنج های فورج به عنوان اتصالات مهم و قابل اعتماد در سیستم های لوله کشی استفاده می شوند و در صنایع مختلف به دلیل مقاومت، استحکام و پایداری خود مورد توجه قرار می گیرند.

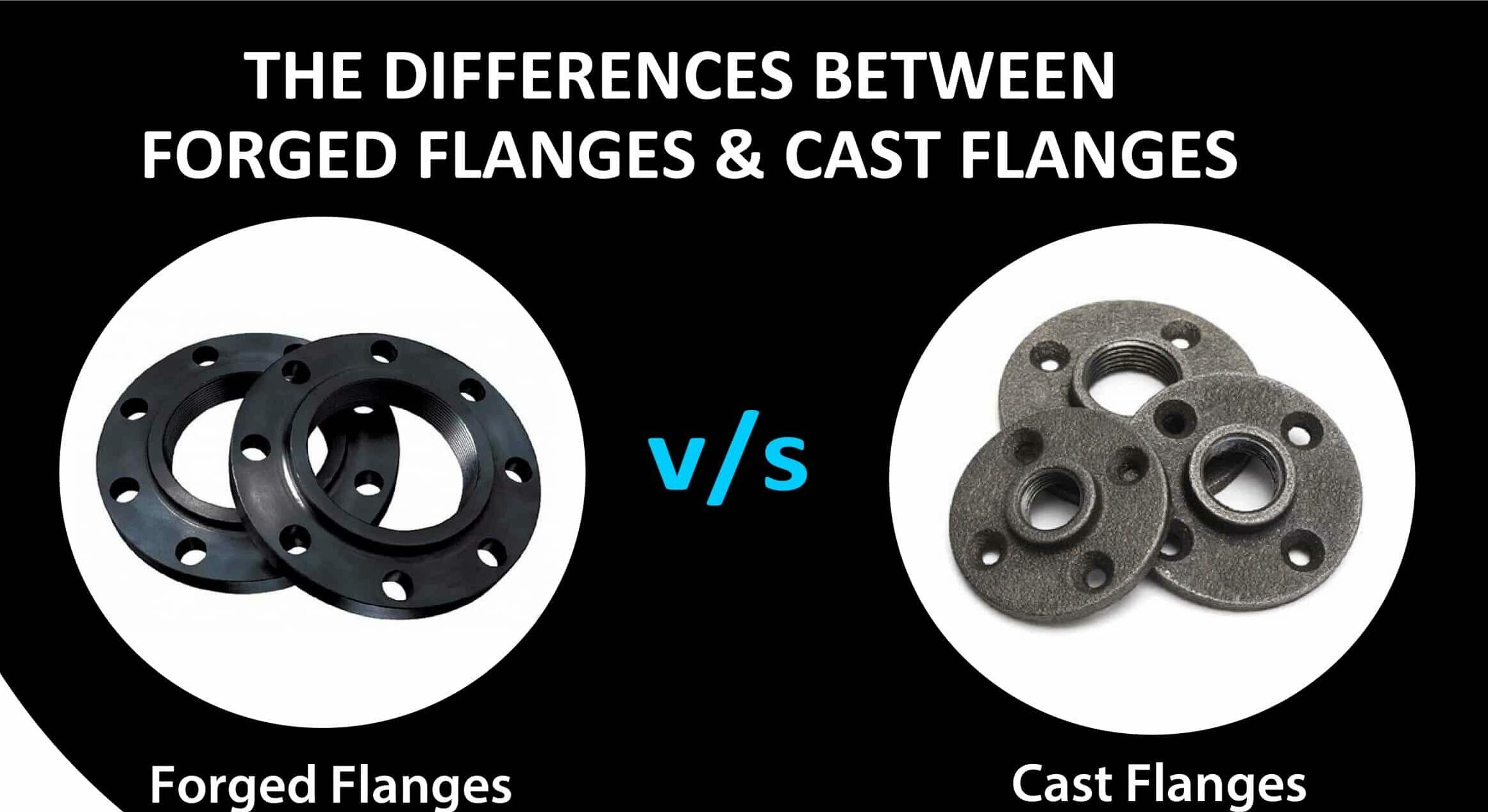

تفاوت فلنج فورج و فلنج ریخته گری

تفاوت های اصلی بین فلنج فورج و فلنج ریختگی به شرح زیر خواهند بود:

- روش تولید:

- فلنج فورج: این نوع فلنج از طریق فرایند فورجینگ تولید می شود که در آن مواد فلزی در دمای بالا گرم شده و سپس تحت فشار قرار داده می شوند تا شکل دلخواه بگیرند.

- فلنج ریخته گری: در این روش، مواد فلزی در قالب ها ریخته م یشوند و سپس به سرعت سرد می شوند تا شکل نهایی خود را بگیرند.

- مقاومت و استحکام:

- فلنج فورج: به دلیل فرایند فشار و حرارتی که در فورجینگ اعمال می شود، فلنج های فورج دارای مقاومت و استحکام بالاتری نسبت به فلنج های ریختگی هستند.

- فلنج ریختگی: استحکام و مقاومت فلنج های ریختگی کمتر از فلنج های فورج است، زیرا فرآیند ریختگی کمترین تغییرات ساختاری و مکانیکی را در فلنج اعمال می کند.

- دقت ابعاد:

- فلنج فورج: به دلیل استفاده از قالب ها و دستگاه های فشرده کننده، فلنج های فورج دارای ابعاد دقیق تری هستند.

- فلنج ریخته گری: ابعاد فلنج های ریختگی ممکن است دقت کمتری داشته باشد، زیرا روش ریختگی ممکن است به دقت کم تری در شکل دهی منجر شود.

- قیمت:

- فلنج فورج: به دلیل فرآیند پیچیده تر و نیاز به تجهیزات خاص، معمولاً قیمت بالاتری دارند.

- فلنج ریختگی: قیمت فلنج های ریختگی معمولاً پایین تر از فلنج های فورج بوده، زیرا فرآیند ریختگی از لحاظ هزینه، نسبت به فورجینگ مقرون به صرفه تر است.

مزایای فلنج فورج

فلنج های فورج دارای مزایای زیادی هستند. مزایای فلنج های فورج شامل موارد زیر می باشد:

- مقاومت و استحکام بالا: فلنج های فورج به دلیل فرایند فورجینگ که به وسیله آن تولید می شوند، دارای مقاومت و استحکام بالاتری نسبت به فلنج های ریختگی هستند. این ویژگی باعث می شود که بتوانند فشار ها و نیرو های خارجی را به خوبی تحمل کنند.

- دقت ابعاد: فلنج های فورج به دلیل استفاده از قالب ها و دستگاه های فشرده کننده، دارای ابعاد دقیق تری هستند که به کاهش اشکال و مشکلات در اتصالات سیستم های لوله کشی کمک می کنند.

- استفاده در شرایط سخت: با توجه به مقاومت و استحکام بالا، فلنج های فورج معمولاً در شرایط سخت و محیط هایی با دما و فشار بالا مورد استفاده قرار می گیرند.

- استاندارد ها و کیفیت: فلنج های فورج معمولاً با استاندارد های معتبری مانند ASME/ANSI، DIN، EN و غیره تولید می گردند.

- اتصالات قوی و مطمئن: به دلیل مقاومت بالا و دقت ابعاد، فلنج های فورج اتصالات قوی و مطمئنی را بین قطعات سیستم های لولهکشی ایجاد می کنند که از خرابی و نشتی جلوگیری می کند.

- عمر مفید بیشتر: به دلیل مقاومت و استحکام بالا، فلنج های فورج معمولاً دارای عمر مفید بیشتری نسبت به فلنج های ریختگی هستند. این امر می تواند هزینه های نگهداری و تعمیر را کاهش دهد.