تولید فلنج

شرکت پترو آرتان پارت، با بیش از دو دهه تجربه در صنعت تولید تجهیزات پالایشکاهی و تولید فلنج فولادی، به عنوان یکی از بزرگترین و معتبرترین تولید کنندگان فلنج فولادی در بازار شناخته شده است. ما با استفاده از تکنولوژی های پیشرفته و تیمی متخصص و مجرب، تلاش می کنیم تا بهترین کیفیت و خدمات را به مشتریان خود ارائه دهیم.

یکی از ویژگی های برجسته شرکت ما، تولید فلنج های با استانداردهای بین المللی است. ما با رعایت استانداردهای بین المللی مانند ANSI، ASME، DIN و BS، فلنج هایی با کیفیت بالا و عملکرد بی نقص تولید می کنیم. همچنین، ما قادر به تولید فلنج فولادی سفارشی با توجه به نیازهای خاص مشتریان هستیم.

تولید کننده فلنج و تولید انواع فلنج فولادی

تسلط ما بر فرآیندهای تولیدی پیچیده و استفاده از مواد اولیه با کیفیت بالا، به ما امکان می دهد تا فلنج هایی با مقاومت بالا در برابر فشار، حرارت و خوردگی تولید کنیم. همچنین، ما به دقت بالایی در اندازه گیری و آزمایش های کنترل کیفیت تولیدات خود توجه می کنیم تا اطمینان حاصل شود که محصولات ما با استانداردهای بین المللی همخوانی دارند.

مشتریان ما از صنایع مختلف از جمله نفت و گاز، پتروشیمی، صنایع آب و برق، ساختمان و … از فلنج های تولیدی شرکت ما استفاده می کنند.

با تمرکز بر کیفیت، نوآوری و خدمات مشتری محور، پترو آرتان یکی از تولید کنندگان فلنج فولادی در صنعت شناخته می شود. اعتماد مشتریان و رضایت آنها از محصولات و خدمات ما، برای ما افتخار بزرگی است و ما به ادامه رشد و توسعه فعالیت های خود متعهد هستیم.

با توجه به تعهد ما به کیفیت و خدمات مشتری محور، شرکت پترو آرتان پارت همواره در تلاش است تا رضایت مشتریان خود را حفظ کند و روابط بلند مدت با آنها برقرار نماید. ما به ارائه خدمات پس از فروش حرفه ای و به موقع اهمیت می دهیم و همواره در دسترس مشتریان خود هستیم تا به هر گونه نیاز یا سوال آنها پاسخ دهیم.

با تمرکز بر کیفیت، نوآوری، خدمات مشتری محور و پایداری، شرکت ما به عنوان یکی از بزرگترین تولید کنندگان فلنج فولادی در صنعت شناخته می شود. ما به ادامه رشد و توسعه فعالیت های خود و تحقق اهداف بلند مدت خود متعهد هستیم و همواره به دنبال ایجاد روابط بلند مدت و موفق با مشتریان و همکاران خود هستیم.

انواع روش های تولید فلنج فولادی

فلنج فولادی یکی از قطعات مهم است که در سیستمهای لوله کشی و تجهیزات صنعتی به کار میرود. روشهای مختلفی برای تولید فلنج فولادی وجود دارد که به برخی از آنها در ادامه اشاره میکنیم:

-

تولید فلنج به روش تراشکاری (Machining):

در این روش، ابتدا یک قطعه فولادی به شکل دایرهای یا مستطیلی با ابعاد مورد نظر تولید میشود. سپس با استفاده از دستگاههای تراشکاری، شکل نهایی فلنج به صورت دقیق و با اندازه دقیقی تولید میشود.

-

تولید فلنج به روش جوشکاری (Welding):

در این روش، دو قطعه فلنج به هم متصل میشوند. برای این کار، قطعات باید به طور دقیق برش داده شوند و در نهایت به هم جوش داده شوند تا کاملاً متصل شوند. این روش برای تولید فلنجهای بزرگ و با اندازههای مختلف بسیار موثر است.

-

تولید فلنج به روش فورج (Forging):

در این روش، قطعه فلنج با استفاده از یک قالب فورج تشکیل میشود. در این روش، فلنج با ابعاد دقیق و با خواص مکانیکی قوی تولید میشود. این روش برای تولید فلنجهای بزرگ و با اندازههای مختلف مفید است.

-

تولید فلنج به روش ریخته گری (Casting):

در این روش، فلنج با استفاده از یک قالب ریخته گری تولید میشود. در این روش، فولاد درون قالب ریخته میشود و پس از خنک شدن، فلنج مورد نظر تولید میشود. این روش برای تولید فلنجهای با اندازههای کوچک و متوسط بکار میرود.

-

تولید فلنج به روش ترکیبی (Combined Method):

در این روش، از ترکیب روشهای مختلف برای تولید فلنج استفاده میشود، مثلاً فورج با تراشکاری یا فورج با جوشکاری. این روش برای تولید فلنجهای با ابعاد و خواص مکانیکی خاص استفاده میشود.

به طور کلی، روش تولید فلنج بستگی به نوع و اندازه فلنج مورد نظر و همچنین نیازهای خاص صنعتی و همینطور به استاندارد های تولیدکنندگان فلنج دارد. برای انتخاب بهترین روش تولید، باید عواملی مانند ابعاد، خواص مکانیکی، تعداد و نوع فلنجهای مورد نیاز، هزینه و زمان تولید و… را در نظر گرفت.

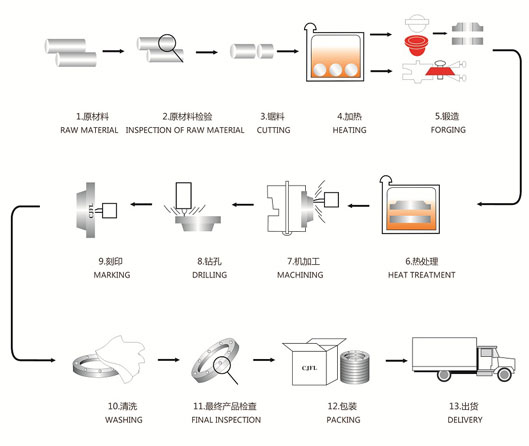

تولید فلنج فورج

در روش تولید فلنج فولادی به روش فورج، قطعه فلنج با استفاده از قالب فورج تولید میشود. در این روش، ابتدا یک قطعه گرم فولادی با ابعاد مناسب برای تولید فلنج به کمک دستگاههای برش قطع میشود. سپس قطعه فولادی با گرمای بالا و فشار قوی به شکل دقیقی در قالب فورج قرار میگیرد. در این مرحله، فشار بالای قالب فورج باعث میشود که قطعه فولادی به شکل دقیقی به شکل فلنجی شود.

بعد از فورج، فلنج در حالت گرم و نرم قرار دارد و برای داشتن خواص مکانیکی قوی باید به صورت کامل حرارت شود. برای این منظور، فلنج به صورت گرم به مرحله ترمیم حرارتی میرود. در این مرحله، فلنج به مدت زمان کافی در دمای مشخصی قرار داده میشود تا خواص مکانیکی آن بهبود یابد. سپس با استفاده از دستگاههای تراشکاری، شکل دقیق فلنج تولید میشود.

از مزایای استفاده از روش تولید فلنج فورج، میتوان به خواص مکانیکی قوی، مقاومت در برابر خوردگی و سایش، دقت ابعادی بالا و قابلیت تولید فلنجهای با ابعاد بزرگ اشاره کرد. با این حال، عیب این روش، هزینه بالای تولید و نیاز به دستگاههای پیشرفته و قالبهای خاص است. به همین دلیل، استفاده از این روش معمولاً برای تولید فلنجهای با ابعاد بزرگ و با خواص مکانیکی خاص مورد استفاده قرار میگیرد.

روش فورج برای تولید فلنجهای با ابعاد کوچک

روش فورج، برای تولید فلنجهای با ابعاد کوچک نیز قابل استفاده است، اما به دلیل هزینه بالای تولید و نیاز به دستگاههای پیشرفته، معمولاً برای تولید فلنجهای با ابعاد بزرگتر استفاده میشود.

برای تولید فلنجهای با ابعاد کوچکتر، روش تراشکاری معمولاً مورد استفاده قرار میگیرد. در این روش، قطعه فولادی با ابعاد مناسب برای تولید فلنج تولید میشود و سپس با استفاده از دستگاههای تراشکاری، شکل دقیق و با اندازه دقیقی فلنج تولید میشود.

به طور کلی، روش تولیدفلنج بستگی به نوع و اندازه فلنج مورد نظر و همچنین نیازهای خاص صنعتی دارد. برای انتخاب بهترین روش تولید، باید عواملی مانند ابعاد، خواص مکانیکی، تعداد و نوع فلنجهای مورد نیاز، هزینه و زمان تولید، قابلیت تولید در مقیاس بزرگ و… را در نظر گرفت. در نهایت، با توجه به نیازهای خاص صنعتی، روش تولید مناسب برای فلنج مشخص خواهد شد.

تولید فلنج به روش ریخته گری

در روش تولید فلنج به روش ریخته گری، قطعه فلنج با استفاده از قالب ریخته گری تولید میشود. در این روش، ابتدا یک قالب با ابعاد و شکل مورد نظر برای تولید فلنج طراحی میشود. سپس فلزی مانند فولاد به شکل مایع درون قالب ریخته میشود و پس از خنک شدن، فلنج مورد نظر تولید میشود.

در مرحله اول، ماده خام فلنج درون قالب ریخته میشود. در این مرحله، باید دقت شود که ماده خام به شکل مایع درون قالب ریخته شود تا بتواند به شکل دقیقی به شکل فلنجی تبدیل شود. پس از خنک شدن، قطعه فلنجی با ابعاد دقیقی تولید میشود.

در مرحله بعدی، فلنج تولید شده حرارت داده میشود تا خواص مکانیکی بهبود یابد. در این مرحله، فلنج به مدت زمان کافی در دمای مشخصی قرار داده میشود تا بهبود خواص مکانیکی آن ایجاد شود.

از مزایای استفاده از روش ریخته گری برای تولید فلنج، میتوان به دقت ابعادی بالا، قابلیت تولید فلنجهای با شکلهای پیچیده، خصوصیات مکانیکی قوی و همچنین هزینه کمتر نسبت به روشهای دیگر اشاره کرد. با این حال، عیب این روش، امکان بروز خطاهای مربوط به فلزات مذاب، نیاز به قالبهای خاص و همچنین کیفیت نهایی فلنج کمتر از روشهای دیگر است. به همین دلیل، استفاده از این روش برای تولید فلنجهای با اندازههای کوچک و استفادههای خاص مانند فلنجهای اتصالات لوله به کار نمیرود.

به طور کلی، روش تولید فلنج فولادی بستگی به نوع و اندازه فلنج مورد نظر و همچنین نیازهای خاص صنعتی دارد. برای انتخاب بهترین روش تولید، باید عواملی مانند ابعاد، خواص مکانیکی،تعداد و نوع فلنجهای مورد نیاز، هزینه و زمان تولید، قابلیت تولید در مقیاس بزرگ و… را در نظر گرفت. در نهایت، با توجه به نیازهای خاص صنعتی، روش تولید مناسب برای فلنج مشخص خواهد شد.

چه نوع فلنجهایی با روش ریخته گری تولید میشوند؟

روش ریخته گری برای تولید انواع فلنجها استفاده میشود، اما بیشتر برای تولید فلنجهای با شکلهای ساده و ابعاد بزرگ استفاده میشود. به عنوان مثال، فلنجهای تخت، فلنجهای گلویی و فلنجهای کور با روش ریخته گری تولید میشوند.

در کل، روش ریخته گری برای تولید فلنجهای با شکلهای ساده و اندازههای بزرگی که تولید آنها با روشهای دیگر مشکل است، مناسب است. با این حال، برای تولید فلنجهای با اندازههای کوچکتر و شکلهای پیچیدهتر، روشهای دیگری مانند تراشکاری و فورج بیشتر استفاده میشوند.

تولید فلنج به روش جوشکاری

تولید فلنج به روش جوشکاری، یکی از روشهای پرکاربرد برای تولید فلنجهای بزرگ و قطر بالا است. در این روش، دو قطعه فلنج با استفاده از جوشکاری به یکدیگر متصل میشوند.

در این روش، ابتدا دو ورق فلزی با ضخامت و ابعاد مناسب برای تولید فلنج انتخاب میشود. سپس، با استفاده از دستگاههای برش و خم شکل دهی، ورقهای فلزی به شکل دقیقی برش داده و خم شده و به شکل دو فلنج مشابه تبدیل میشوند.

در مرحله بعدی، دو فلنج با استفاده از جوشکاری به یکدیگرمتصل میشوند. در این روش، ابتدا نقاطی از دو فلنج که قرار است به یکدیگر متصل شوند، با استفاده از دستگاههای برش و خم شکل دهی، به شکل صحیحی برش داده میشوند. سپس این نقاط با استفاده از روش جوشکاری به یکدیگر متصل میشوند. در این مرحله، برای انجام جوشکاری، از روشهای مختلفی مانند جوشکاری MIG/MAG، جوشکاری TIG، جوشکاری الکترودی و… استفاده میشود.

در نهایت، فلنج تولید شده با استفاده از جوشکاری، برای اینکه خواص مکانیکی بهبود یابد، حرارترکیبی و یا حتی نرمکنندههای حرارتی خاصی مانند آنیلینگ، نرمکنندگی تنش و غیره تحت عملیات حرارتی مناسبی قرار میگیرد.

همانطور که مشاهده میشود، تولید فلنج با استفاده از روش جوشکاری، به دلیل قابلیت تولید فلنجهای بزرگ و قطر بالا، مقاومت بالای جوشکاری و قابلیت انجام جوشکاری در محل، بسیار پرکاربرد است. البته باید توجه داشت که برای تولید فلنج به روش جوشکاری، باید از تجهیزات و دستگاههای جوشکاری مناسب و کارکرده و همچنین از کارگرانبا تجربه و آموزشدیده استفاده شود تا فلنجهای با کیفیت و استاندارد تولید شود.

استاندارد متریال و جنس فلنج فولادی

برای ساخت فلنج فولادی، استفاده از متریال با استاندارد ASME/ANSI B16.5 و ASTM A105 معمول است.

استاندارد ASME/ANSI B16.5، استانداردی است که شامل ابعاد و خصوصیات فنی فلنجهای فولادی برای اتصال لولهها و تجهیزات مختلف است. این استاندارد شامل ابعاد فلنجهای مختلف با انواع فشار و دما، مواد ساخت فلنج (مانند فولاد کربنی و آلیاژی) و روشهای اتصال فلنجها به لولهها و تجهیزات است.

همچنین، استاندارد ASTM A105 نیز شامل خصوصیات متریال فولادی است که در تولید فلنجهای فولادی استفاده میشود. این استاندارد شامل متریالهای فولادی کربنی مناسب برای تولید فلنجهایی با فشار و دمای مختلف است. این متریالها شامل فولاد کربنی با مشخصات شیمیایی مشخص و خواص مکانیکی مطابق با استانداردهای مشخص در این استاندارد است.

به عنوان مثال، فلنجهای فولادی با کلاسهای فشار مختلف (مانند فلنج کلاس 150، فلنج کلاس 300، 600 و غیره) و دماهای مختلف (مانند -29 تا 38 درجه سانتیگراد، 38 تا 343 درجه سانتیگراد و غیره) با استفاده از متریالهای فولادی با استاندارد ASTM A105 تولید میشوند.

به طور کلی، استفاده از استانداردهای ASME/ANSI B16.5 و ASTM A105 برای تولید فلنجهای فولادی بسیار معمول است و این استانداردها شامل ابعاد، خصوصیات فنی و متریالهای مناسب برای تولید فلنجهای با فشار و دمای مختلف هستند. با استفاده از این استانداردها، تولید کنندگان میتوانند فلنجهای با کیفیت و استاندارد را با استفاده از متریالهای مناسب و با رعایت خصوصیات فنی مشخص شده در این استانداردها تولید کنند.

استاندارد ابعادی تولید فلنج فولادی

استاندارد ابعادی برای فلنجهای فولادی، استاندارد ASME/ANSI B16.5 است که ابعاد و خصوصیات فنی فلنجهای فولادی را برای اتصال لولهها و تجهیزات مختلف، مشخص میکند.

این استاندارد شامل ابعاد فلنجهای مختلف با انواع فشار و دما، مواد ساخت فلنج (مانند فولاد کربنی و آلیاژی) و روشهای اتصال فلنجها به لولهها و تجهیزات است.

برای مثال، فلنجهای فولادی با کلاسهای فشار مختلف (مانند 150، 300، 600 و غیره) و دماهای مختلف (مانند -29 تا 38 درجه سانتیگراد، 38 تا 343 درجه سانتیگراد و غیره) با استفاده از ابعاد مشخص شده در استاندارد ASME/ANSI B16.5 تولید میشوند.

این استاندارد شامل ابعاد داخلی و خارجی فلنجهای مختلف، محل قرارگیری پیچها و پیچهای مورد استفاده برای اتصال فلنجها به لولهها و تجهیزات است. همچنین، این استاندارد شامل ابعاد برشهای مختلفی است که برای جلوگیری از نفوذ جریان میتوانند در بین فلنجها قرار داده شوند.

استاندارد ASME/ANSI B16.5 به عنوان یکی از مهمترین استانداردهای ابعادی برای فلنجهای فولادی شناخته شده است و تولیدکنندگان در سراسر جهان از این استاندارد در تولید فلنجهای فولادی استفاده میکنند. به طور کلی، استفاده از استانداردهای ابعادی مناسب مانند ASME/ANSI B16.5 برای تولید فلنجهای فولادی بسیار مهم است تا فلنجهای با ابعاد و خصوصیات فنی مناسب تولید شوند که با لولهها و تجهیزات مختلف به خوبی اتصال یابند و عملکرد درستی داشته باشند.